Lean Manufacturing e Problem Solving: Metodologie Strutturate per l’Eccellenza Operativa

Introduzione

Nel contesto industriale contemporaneo il problem solving non è semplicemente una tecnica operativa, ma una vera e propria strategia aziendale che permette di trasformare le criticità in opportunità di miglioramento continuo.

Le aziende manifatturiere che adottano approcci strutturati al problem solving registrano benefici tangibili:

- riduzione degli sprechi fino al 30%;

- miglioramento della qualità;

- incremento della produttività;

- maggiore coinvolgimento del personale.

Questi risultati non sono casuali, ma derivano dall’applicazione rigorosa di metodologie validate che coniugano pensiero analitico e azione concreta.

L’approccio Lean Manufacturing si distingue per la sua capacità di integrare filosofia gestionale e strumenti operativi avanzati e analisi statistica, creando un sistema coerente che guida le organizzazioni verso l’eccellenza operativa.

1. Lean Six Sigma: Metodologia e Approccio DMAIC

Cos'è la Lean Six Sigma

La Lean Six Sigma rappresenta l’evoluzione e l’integrazione di due potenti metodologie: la filosofia Lean, focalizzata sull’eliminazione degli sprechi (muda) e sulla creazione di valore per il cliente, e il Six Sigma, orientato alla riduzione della variabilità dei processi attraverso un approccio statistico rigoroso.

Questa sinergia metodologica permette di intervenire simultaneamente su due dimensioni critiche: la velocità (attraverso la riduzione dei tempi ciclo e l’ottimizzazione dei flussi) e la qualità (mediante il controllo statistico e la minimizzazione dei difetti). L’obiettivo è raggiungere un livello di eccellenza operativa dove i processi sono contemporaneamente efficienti, efficaci e affidabili.

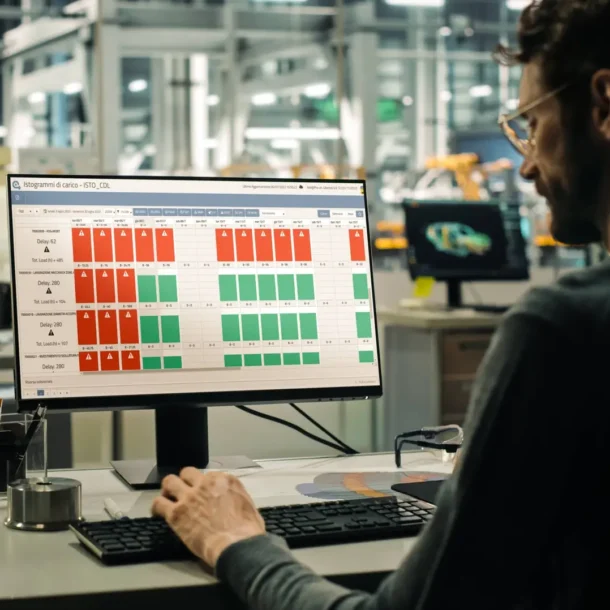

L'Approccio DMAIC

Il cuore operativo della Lean Six Sigma è rappresentato dal ciclo DMAIC, un framework strutturato che guida i team di miglioramento attraverso cinque fasi sequenziali e interdipendenti:

Funzionalità e Benefici della Metodologia Lean

L’applicazione sistematica della metodologia Lean genera benefici misurabili su molteplici dimensioni aziendali, creando un circolo virtuoso di miglioramento continuo.

- Automazione e ottimizzazione: l’implementazione di sistemi pull, la riduzione dei tempi di setup e il bilanciamento delle linee produttive generano flussi continui e sincronizzati. Il risultato? Una drastica riduzione dei lead time e un miglioramento dell’efficienza complessiva delle attrezzature (OEE);

- Monitoraggio e misurazione: la Lean identifica sistematicamente 7 tipologie di sprechi da eliminare e, attraverso l’analisi del flusso valore, le aziende riescono a ridurre drasticamente le inefficienze, liberando risorse da reinvestire in attività a valore aggiunto.

- Aumento della resilienza dell’intera supply chain: l’adozione di sistemi produttivi snelli e flessibili consente alle aziende di rispondere rapidamente alle variazioni della domanda, riducendo i rischi legati all’obsolescenza delle scorte e aumentando la capacità di personalizzazione dell’offerta.

2. La Metodologia Obeya e le Radici Toyota

Origini: Il Toyota Production System

Le radici della Lean Manufacturing affondano nel Toyota Production System (TPS), sviluppato da Taiichi Ohno e Shigeo Shingo negli stabilimenti Toyota dopo la Seconda Guerra Mondiale. Di fronte alla scarsità di risorse e alla necessità di competere con i giganti automobilistici occidentali, Toyota ha sviluppato un sistema rivoluzionario basato su due pilastri fondamentali: Just-in-Time (produzione di ciò che serve, quando serve, nella quantità necessaria) e Jidoka (automazione con tocco umano, che ferma la produzione in caso di anomalie).

Il successo di Toyota non deriva solo dall’adozione di strumenti specifici, ma da un cambio di paradigma culturale: dal pensiero tradizionale basato sulla produzione di massa e l’accettazione degli sprechi come inevitabili, a una filosofia che considera ogni spreco come un’opportunità di miglioramento. Questa mentalità ha trasformato Toyota da piccola azienda locale in uno dei leader mondiali dell’automotive.

La Metodologia Obeya

Nell’evoluzione del TPS, Toyota ha sviluppato la metodologia Obeya (termine giapponese che significa “grande stanza” o “war room”), un approccio innovativo alla gestione dei progetti e al problem solving collaborativo.

L’Obeya è uno spazio fisico dedicato dove convergono informazioni, dati, indicatori e rappresentazioni visuali dello stato di avanzamento dei progetti. In questa “sala di controllo”, i team interfunzionali si riuniscono regolarmente per:

- Visualizzare lo stato dei progetti: attraverso dashboard, grafici e indicatori visivi (Visual Management) che rendono immediatamente comprensibile la situazione a tutti i membri del team.

- Identificare rapidamente gap e criticità: la concentrazione delle informazioni in un unico luogo facilita l’identificazione precoce dei problemi e accelera i tempi di reazione.

- Prendere decisioni condivise: la presenza fisica di tutti gli stakeholder e la disponibilità immediata di dati e informazioni favorisce un processo decisionale rapido, informato e condiviso.

- Promuovere la collaborazione interfunzionale: l’Obeya abbatte i silos organizzativi, favorendo la comunicazione diretta tra funzioni diverse (produzione, qualità, ingegneria, logistica) e creando una visione condivisa degli obiettivi.

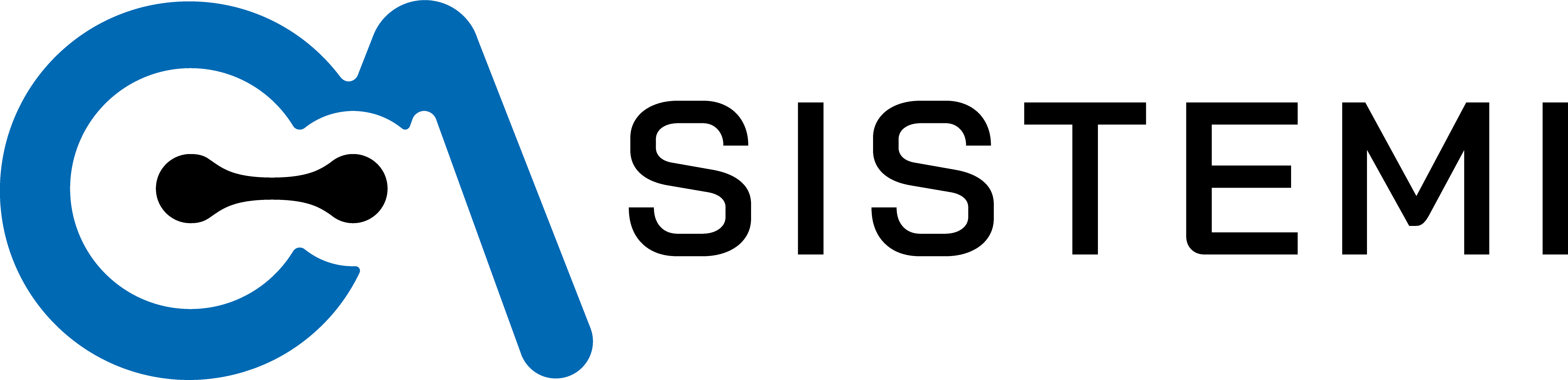

Obeya nell'Era Digitale

Nell’attuale contesto di trasformazione digitale e diffusione del lavoro distribuito, il concetto di Obeya si è evoluto integrando tecnologie digitali. Le “Obeya digitali” mantengono i principi fondamentali della metodologia (visualizzazione, collaborazione, decision-making rapido) ma li estendono attraverso piattaforme software che permettono la condivisione real-time delle informazioni, l’accesso remoto ai dati e l’integrazione con i sistemi informativi aziendali. Questa evoluzione rende i benefici dell’Obeya accessibili anche ad organizzazioni distribuite geograficamente, mantenendo l’efficacia collaborativa della “grande stanza” fisica.

Conclusioni: Dall'Approccio Metodologico all'Implementazione Pratica

Come abbiamo visto, la Lean Manufacturing e le metodologie strutturate di problem solving rappresentano molto più di semplici tecniche operative: sono framework strategici che trasformano radicalmente il modo in cui le aziende affrontano le sfide competitive contemporanee. Dal ciclo DMAIC agli strumenti di analisi, dalla filosofia Toyota alla metodologia Obeya, emerge un fil rouge comune: la necessità di approcci sistematici, basati sui dati e orientati al miglioramento continuo.

Tuttavia, l’implementazione efficace di queste metodologie richiede non solo competenze e commitment organizzativo, ma anche strumenti digitali adeguati che supportino concretamente i processi di analisi, monitoraggio e miglioramento. È qui che la tecnologia diventa un abilitatore fondamentale del cambiamento.

NET@PRO di Qualitas Spa rappresenta la risposta tecnologica alle esigenze di digitalizzazione dei processi Lean. Questa soluzione software completa è specificamente progettata per supportare le aziende manifatturiere nell’implementazione e nella gestione quotidiana delle metodologie di miglioramento continuo.

Se vuoi sapere come applicare concretamente queste strategie nella tua azienda, contattaci per fissare una consulenza gratuita.

Iscriviti alla newsletter per ricevere ulteriori approfondimenti sulla digital manufacturing e sugli incentivi per l’industria 4.0 e 5.0

Related Articles

Specializzati nella fornitura e assistenza di sistemi informatici, per garantire sicurezza e migliorare i cicli produttivi dell’azienda.

CA SISTEMI s.n.c.

di Andreoli Giuseppe & C.

Viale Roma, 10

42017 Novellara (RE)

P.I. / C.F. 02068700356

Email

info@casistemi.it

Telefono

0522 652465 – 0522 570170

Iscriviti alla Newsletter!

Copyright 2026 by CA Sistemi s.n.c. All Right Reserved | Privacy Policy | Cookie Policy | Made by Quantik 🚀